Autor: Reiner Bachthaler

Her mit dem Schotter: Wie Sandgruben und Kieswerke ihre Radlader online integrieren können

Die Automatisierung des Versands spielt in der Sand- und Kiesbranche eine entscheidende Rolle. Und während die LKW-Verladung am Silo oft schon automatisiert wurde, läuft die Verladung mit Radladern meist noch komplett manuell ab. In diesem Blogbeitrag werden wir uns eingehend mit den Herausforderungen dieses Versandprozesses und den Lösungen zur Optimierung befassen.

Die aktuelle Herausforderung: Radlader online integrieren

In vielen Sand- und Kieswerken ist die Verladung mit Radladern nach wie vor ein manueller Prozess. Informationen zur Lieferung werden telefonisch übermittelt, und die Lieferung wird auf einem Papier-Lieferschein dokumentiert. Dieser muss dann später ebenfalls händisch in ein zentrales System eingegeben werden. Dieser Ablauf ist nicht nur zeitaufwändig, sondern birgt auch das Risiko menschlicher Fehler.

Damit ist klar, dass es bei dem Belade- und Versandprozess am Radlader noch viel zu optimieren gibt. Klar ist aber auch, dass es dafür einige neue Funktionalitäten braucht, die den Verladeprozess deutlich effizienter gestalten.

Lesen Sie in unserem Blogpost, wie Sandgruben und Kieswerke ihre Radlader online integrieren können:

Was es für einen optimierten Verladeprozess am Radlader braucht:

- Einfach zu bedienende Terminals, direkt im Radlader integriert

- Übersicht über alle relevanten Lieferungen („Hofliste“)

- Detailinformationen zu Lieferdaten wie Material, Menge, LKW, Kunde oder Lieferzeit

- Sicherstellen, dass die richtigen Materialien in die richtigen LKWs geladen werden

- Automatisierte Abwicklung der Beladung durch einfache Bedienabläufe am Terminal

- Erstellung bzw. Antriggern von Lieferdokumenten

- Optional:

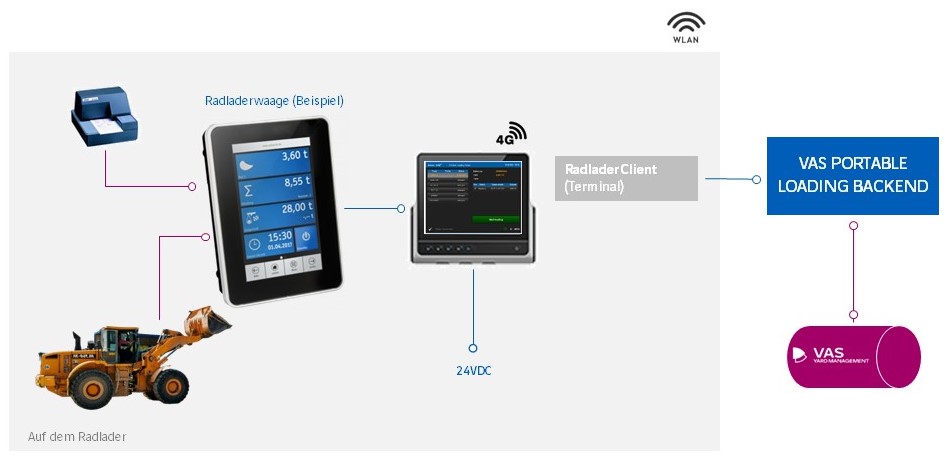

- Online Anbindung der Radladerwaage

- Anlage von neuen Lieferungen direkt am Radlader

Wie sollte eine optimale Radladerlösung aussehen?

In eigener Sache: Ein Beispiel für eine solche Lösung ist das Portable Loading Modul, ein sofort einsatzbereites und hardwareunabhängiges Standardmodul von Axians IAS. Dieses Modul ist ein Teil des Axians VAS Yard Management Systems, einer hochautomatisierten Lösung für Versandautomatisierung, die bereits in über 1.000 Installationen weltweit in verschiedenen Branchen der Baustoffindustrie erfolgreich genutzt wird.

Versand vereinfachen, Abwicklung automatisieren

Damit sind die Rahmenbedingungen und generellen Anforderungen an eine Versandautomatisierung auf dem Radlader beschrieben.

Wie sieht nun eine konkrete Umsetzung bzw. der Arbeitsablauf aus?

Hier eine Übersicht:

Zu Beginn seiner Schicht meldet sich der Radladerfahrer am Terminal an und erhält sofort eine Liste der Lieferungen, die ihm oder einer Gruppe von Radladern zugewiesen sind. Diese Liste enthält Detailinformationen wie Material, Menge, Liefernummer, Status und das zugeordnete Fahrzeug (KFZ-Kennzeichen).

Wenn das zu beladende Fahrzeug bereits an der Ladestelle eingetroffen ist, kann der Radladerfahrer über das KFZ-Kennzeichen direkt die zugehörige Lieferung auswählen. Falls gewünscht, kann er das auch selbstständig für die nächste anstehende Lieferung tun. Das dazugehörige Fahrzeug wird dann durch ein online verbundenes System zur Versandautomatisierung direkt zum Radlader dirigiert.

Falls keine Radladerwaage angeschlossen ist, muss der Radladerfahrer am Terminal lediglich melden, dass die Beladung abgeschlossen ist. Die Gewichtsmessung und Erstellung des Lieferscheins erfolgen dann an der Ausfahrtswaage. Die Automatisierung wird jedoch maximiert, wenn das Terminal über Online-Schnittstellen direkt mit der Radladerwaage bekannter Hersteller verbunden ist.

Vom Standard zur maßgeschneiderten Lösung

Um die vorkonfigurierte Standardlösung bei Bedarf an die spezifischen Anforderungen des Kunden anzupassen, wird typischerweise ein Workshop zusammen mit dem Kunden durchgeführt. Um den geforderten Detailprozess zu erfassen, sollte man dabei die folgenden und noch weitere Fragen klären:

- Welche Aspekte des Workflows können effizienter und kostengünstiger gestaltet werden?

- Welche davon sind speziell für die individuellen Anforderungen der Sand- und Kiesbranche relevant?

- Welche Informationen sollen am Radladerterminal dargestellt oder erfasst werden?

- Welche Anpassungen sind notwendig?

- Welche Verbesserungen will ich erreichen?

Alle individuellen Anpassungen und daraus folgende Konfigurationen und die darzustellenden Felder werden im Workshop geklärt und damit eine optimal an die Kundenanforderungen angepasste Lösung geschaffen.

Flexible Anbindung eines Radlader-Terminals

Viele Kunden fordern diese Flexibilität auch hinsichtlich der Hardware und der Anbindung eines Radlader-Terminals. Z. B. lassen sich durch entsprechende Adapter Anpassungen an verschiedene Hardware vornehmen und es besteht die optionale Möglichkeit, RFID oder QR-Codes zu unterstützen.

Die Touch-Terminals sollten, je nach den Anforderungen auf dem Fahrzeug, in verschiedenen Größen verfügbar und vom Anbieter bereits vorkonfiguriert sein. Dabei ist wichtig, nur industrietaugliche Terminals zu verwenden, die entweder über WLAN oder 5G mit dem Netzwerk verbunden werden können.

Sind diese Aspekte – wie bei den Portable Loading Terminals von Axians – erfüllt, ist eine hohe Flexibilität und Anpassbarkeit gewährleistet. Dadurch laufen die Prozesse mit dem Radlader deutlich einfacher und effizienter ab.

Vorteile durch die Online-Integration des Radladers

Die Online-Integration des Radladers mit einem Portable Loading Terminal:

- Präsentiert umfassend alle relevanten Lieferdaten auf einen Blick.

- Ermöglicht eine zielgerichtete Auswahl der gewünschten Lieferung samt aller relevanter Details.

- Beschleunigt den Abschluss der Lieferung mit minimalem Aufwand, optimalerweise unterstützt durch eine Online-Anbindung der Radladerwaage.

- Resultiert in einer deutlichen Minimierung manueller Eingaben, wodurch der Prozess agiler und sicherer wird.

- Garantiert vollständige Transparenz, da sowohl der Radladerfahrer als auch der Wäger und die Versandzentrale unmittelbaren Zugriff auf die Lieferdaten haben.

- Eröffnet die Möglichkeit zur papierlosen Erstellung von Lieferdokumenten und reduziert die Wartezeiten für den zu beladenden LKW spürbar.

Radlader online integrieren, in automatisierte Zukunft investieren

Die Integration des Radladers in den Logistikworkflow ist eine sinnvolle Erweiterung für die Werkslogistik im Sand- und Kiesbereich: Sie beschleunigt die Prozesse, reduziert Fehler, verringert manuellen Abstimmungsaufwand und verbessert die Kundenzufriedenheit.

Axians bietet hier mit dem Portable Loading Modul eine vielfach bewährte und hardwareunabhängige Online-Lösung, die sich vollständig in die VAS Versandautomatisierungslösung integrieren lässt.

Sie haben noch Fragen zum Thema oder möchten mehr über die Automatisierung von Logistikworkflows in Sandgruben und Kieswerken erfahren. Zögern Sie nicht, mich jederzeit zu kontaktieren.

Das könnte Sie auch interessieren

Sie haben Fragen?

Kontaktieren Sie unsere Experten!

Phone: +49 731 1551-0

Mail: info@axians‑ias.com

Sie sehen gerade einen Platzhalterinhalt von HubSpot. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen